Modifications Moteur Hoverboard 350W

Modifications Moteur Hoverboard 350W

1 Caractéristiques

1 Caractéristiques

2 But

3 Vérification de l'existant

4 Démontage

4.1 Récupération de l'utile

4.2 Retirer le couvercle

4.3 Retirer le rotor

4.4 CI des capteurs HALL

5 Modifications

5.1 Séparations des fils

5.2 Repérages

5.3 "Sonnage" des fils

5.4 Création des mises en séries

5.5 Vérifications avant soudure

6 Modifications facultatives

6.1 Sortie HALL 1 tour

6.2 Sortie température

7 Remontage / Essais

8 Conclusions

Si vous arrivez directement sur cette page par un moteur de recherche, vous pouvez avoir accès à la table des matières et à chaque article, en page d'accueil. L'accès se fait par l'un des deux liens en tête de colonne de droite ----->

ATTENTION à compter du 15/09/2019 les commentaires ne seront plus possibles à causes de quelques imbéciles qui font du spam pour le plaisir de nuire ! désolé !

Avant propos

Pour utiliser ces moteurs un peu particuliers il faut parfois, pour de multiples raisons les modifier. (L'orthographe du nom est à priori au choix entre hoverboard ou overboard ?)

L'une des raisons est pour ma part, la transformation de ces moteurs en GÉNÉRATEURS.

Le but était de créer une petite éolienne, mais la tension était trop faible aux faibles vitesses de vent.

Les caractéristiques sont telles qu'en examinant de près ces moteurs, il a été possible de multiplier par 2 la tension générée de façon assez simple, mais surtout SANS rebobiner.

Cet article est en liaison directe avec l'article sur une éolienne "hoverboard" (Sera prochainement publié) et explique plus en détails comment modifier ces moteurs sans avoir peur de l'inconnu, car là, ça commence à être un peu inquiétant pour le profane, et il faut noter qu'à ce stade, je m'attribue aussi les qualificatifs "d'inquiet" et de profane, donc ne soyez pas apeurés, devant cette modification très simple dans les concepts.

Il vous suffit de savoir souder et "arranger" des fils émaillés (Les redresser et parfois les décaper un peu plus parfois). Il faut aussi être très propre car dans ces démontages, de fines gouttelettes de soudure volent et il est nécessaire de protéger sont "patrimoine" lors du dessoudage principalement. (Protéger le rotor mais aussi ses propres yeux)

Il faut aussi porter des lunettes car les fils émaillés déjà étamés renvoient quand on les approprie au fer à souder quelques fines gouttelettes de soudure qui sautent partout.

Voilà, vous connaissez l'essentiel du sujet : modification d'un moteur pour en faire un générateur donnant une tension double de celle d'origine.

Je vous conseille de tout lire l'article une première fois sans rien faire pour vous imprégner du sujet et seulement après de commencer de démonter et modifier. Pas d'affolement cela reste simple.

1 Caractéristiques

Ces petits moteurs pour hoverboard de 8" sont donnés pour une puissance de 350 Watts ! Je ne sais pas trop ce que signifie cette valeur, mais j'ai quelques doutes sur la réalité du chiffre en comparant avec d'autres moteurs à courant continu et aimant permanent de puissance équivalente et qui ont un poids de 13 Kg pour une puissance presque égale, alors qu'un moteur d'hoverboard a un poids de 2.85 Kg (sans le bandage caoutchouc dont le poids est significatif : 2.5 Kg !).

Je suppose que cette puissance est une puissance de crête durant quelques millisecondes seulement ?

Ces moteurs d'hoverboard sont donnés pour 36 Volts (shengbo36V2017095284 Référence sur le couvercle argenté), mais sans autres précisions complémentaires et cela reste un peu énigmatique !

(De toutes façons le pack d'accus lithium est donné pour 36V !)

Ces moteurs ont la particularité d'être à aimants permanents et sont normalement alimentés en courant continu (MLI), ce qui au niveau énergie est de bonne augure pour les économies, mais aussi et surtout, utilisés en générateurs, ils sont inversés par rapport à un alternateur traditionnel.

En effet la partie FIXE de ces moteurs comporte les bobinages, alors que la partie MOBILE crée par des aimants permanents puissants, le champ magnétique.

Convention : J'appellerai par habitude (Peut-être à tort ?) le rotor, la partie centrale qui dans ce cas est fixe et le stator la partie mobile en rotation et comportant les aimants.

Ces moteurs font partie des moteurs triphasés qui sont commandés en MLI (Modulation de Largeur d'Impulsions) -Au besoin voir les sites spécialisés pour la description du principe de commande MLI.

Ces moteurs sont réversibles et quand ils sont entraînés en rotation, ils deviennent des générateurs et fournissent du courant alternatif triphasé.

Dans tous les moteurs, et particulièrement ceux-ci qui sont fabriqués en grande série, la place et le volume (Et le prix !) sont comptés, aussi je me suis aperçu que les bobinages étaient constitués de 4 fils en // pour des raisons de gain de place très certainement, mais peut-être aussi pour raison d'industrialisation du bobinage, je ne sais ?! (Les bobinages ne sont pas de première régularité...) Sur la figure ci-dessous, le signe /4 indique le nombre de fils

Pour avoir plus de tension lorsque ces moteurs sont utilisés en générateurs, l'idée m'est venue de dédoubler ces 4 fils en 2 fois 2 et donc de récupérer une fém. induite 2 fois plus importante ! Cette idée s'est avérée exacte et ce pari a été gagné !

Pour avoir plus de tension lorsque ces moteurs sont utilisés en générateurs, l'idée m'est venue de dédoubler ces 4 fils en 2 fois 2 et donc de récupérer une fém. induite 2 fois plus importante ! Cette idée s'est avérée exacte et ce pari a été gagné !

C'est pour cela que cet article est crée pour expliquer comment modifier, SANS rebobiner ces moteurs mais seulement en agençant autrement les différents fils.

Outre cette notion traditionnelle de moteur, ceux-ci ne sont pas tout à fait comme des moteurs "normaux", mais comme diraient les publicités, ce sont des moteurs "NUMÉRIQUES". Bien grands mots pour dire que ce sont des moteurs dont on connaît la position du "rotor" (Stator en réalité) grâce à 3 capteurs à effet Hall qui sont enfichés en encoches dans la masse de trois pôles de phases (Chacune des 3 phases) et qu'ils sont commandés en MLI. A cet effet, un petit connecteur avec 5 fils (+, - et 3 sorties) véhiculent tensions et signaux. (Ce connecteur passe sans démontage dans le roulement du couvercle en position couchée)

A cet effet, un petit connecteur avec 5 fils (+, - et 3 sorties) véhiculent tensions et signaux. (Ce connecteur passe sans démontage dans le roulement du couvercle en position couchée)

Le plus inhabituel est certainement l'inversion des rôles entre rotor TOURNANT avec les aimants, et rotor FIXE avec bobinages (et réciproquement pour le stator).

Ce moteur comporte 27 pôles bobinés sur le rotor (fixe) et 30 aimants permanents sur le stator (tournant). Ne me demandez pas pourquoi cette différence, je ne sais pas répondre !

L'axe moteur comporte un méplat et simplifie ainsi la fixation.

Le principe de modification est simple, de même que la réalisation, mais il faut seulement être méthodique et très soigneux pour ne pas se faire avoir !!!

Alors c'est le but de cet article : comment réaliser cette modification :

2 But

Le but de cet article est d'expliquer comment modifier ce moteur pour en faire un générateur ayant une tension de sortie double de celle de sa fabrication primitive.

(Je n'ai pas dit qu'il doublera de puissance, mais seulement de tension, car le courant correspondrait à la charge I=U/R !!!)

De même que cette modification est intéressante pour passer en générateur à faible vitesse de rotation, cette modification peut aussi intéresser si l'on veut commander ce moteur à tension double de 72 Volts, mais ça me semble moins utile sur l'instant, hormis pour réduire des pertes ohmiques, car cela entraîne parallèlement plus de difficultés de commande à cause d'une tension plus élevée…

3 Vérification de l'existant

Avant toutes choses je conseille de vérifier en entraînant à vitesse constante le bandeau caoutchouc et de noter les valeurs (Avec une seule vitesse ça suffira). Cela vous permettra après modifications de constater l'évolution.

(Vous pouvez, moyennant le mandrin d'une perceuse appuyé sur le bandeau caoutchouc entraîner ce moteur et faire les mesures de tensions des phases et vérifier les switchs HALL. Si vous n'avez pas de perceuse à colonne il faudra vous faire aider...)

La vérification des phases se fera au scope, en en prenant une comme référence de masse et en faisant de même pour les autres phases. Une belle tension sinusoïdale doit apparaître !

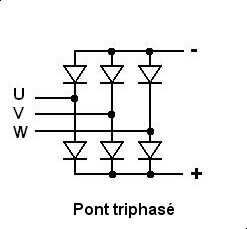

En complément, je conseille de mettre un pont redresseur triphasé et un condensateur de redressement/filtrage qui chargera à la valeur crête de la tension alternative.

Valeurs avant et après modification, ce sera la preuve de la bonne réalisation des modifications.

Vous pouvez également vérifier les switchs HALL en alimentant en 5V + sur fil rouge – sur fil noir et 3 résistances de 4.7K reliées au + sur chaque fil jaune, vert ou bleu du petit connecteur. Vous devrez voir un signal carré dont la période représente la vitesse de rotation multipliée par 30, sur chacun des fils. (Sorties HALL en open collector).

Bien entendu les sorties de puissance U,V,W, doivent être préalablement en état de fonctionner, sinon ce n'est pas la peine de se donner du mal pour rien.

4 Démontage

Je passe sous silence l'extraction du moteur de l'hoverboard car pour moi c'était déjà réalisé, du fait que tout était déjà cassé en plusieurs morceaux !!!

4.1 Récupération de l'utile

Dans ce qui est utile, il y a toute la connectique de puissance avec cosses cylindriques. Pour celles-ci, on récupère la partie femelle la plus longue possible, ça facilitera largement le réemploi ultérieur.

De même pour le connecteur des petits signaux. (Signaux des capteurs Hall sur 5 fils) on récupère le connecteur femelle allant à la logique.

Notez qu'une fois débranché, le connecteur côté hoverboard passe en biais dans le roulement du couvercle, et qu'il ne faut surtout pas couper avant !

Vous pourrez aussi récupérer la chape de fixation de l'axe moteur avec ses 4 vis en la tronçonnant.

4.2 Retirer le couvercle

Le couvercle est fixé par 6 vis à tête fraisée un peu fines et contrairement à ce qui semblerait le plus facile, ce couvercle est assez fin et insuffisamment fixé par ces 6 trop petites vis, pour subir des efforts importants, ça a été ma seule erreur dans la mise en oeuvre de ce moteur pour éolienne.

Le couvercle est fixé par 6 vis à tête fraisée un peu fines et contrairement à ce qui semblerait le plus facile, ce couvercle est assez fin et insuffisamment fixé par ces 6 trop petites vis, pour subir des efforts importants, ça a été ma seule erreur dans la mise en oeuvre de ce moteur pour éolienne.

(Les fixations sur le stator doivent se faire par la partie du fond, qui d'ailleurs pose beaucoup moins de problèmes de place).

Ce couvercle comporte un roulement sur l'axe et il peut-être parfois un peu difficile de l'extraire seul (Le couvercle, pas le roulement !). On ne forcera pas si le couvercle ne vient pas...

Si c'est le cas, alors on tiendra avec ses pieds le bandage caoutchouc et on tirera directement bien droit l'axe qui viendra avec les bobinages ET le couvercle.

Attention à bien tirer droit sans trembler, car les bobinages viendront avec l'ensemble.

Il sera alors plus facile de retirer le couvercle en le chassant à travers le rotor.

(Il est nécessaire de retirer ce couvercle pour effectuer les modifications !!!)

Une fois le couvercle retiré, cela permet de retirer le bandage caoutchouc si l'emploi le nécessite. Ce bandage ne peut sortir que par le côté couvercle.

Une fois le couvercle retiré, cela permet de retirer le bandage caoutchouc si l'emploi le nécessite. Ce bandage ne peut sortir que par le côté couvercle.

Mais je suggère de ne le retirer si besoin est, que tout à la fin de l'opération car il servira encore pour mesurer les nouvelles tensions obtenues.

Pour le retirer, il faut le décoller du stator aluminium avec un tournevis. Ensuite par le côté opposé au couvercle (Appelons le "le fond") avec un tournevis large, on fait levier et petit à petit on fait glisser le bandage (côté couvercle), jusqu'à ce qu'il sorte.

Ce bandage caoutchouc est simplement inséré légèrement à force.

Le remontage éventuel est un peu plus difficile mais avec un peu de patience cela reste possible. Une fois engagé, on peut le forcer en se mettant debout sur le bandage et en faisant tourner ses appuis pour qu'il descende le plus droit possible.

Réflexion : Ce bandage plein est assez lourd, voisin de 2.5 Kg, et on se demande pourquoi on n'a pas allégé cet hoverboard avec une chambre à air, car cette masse participe à l'autonomie et ce sont souvent des enfants qui les utilisent.

4.3 Retirer le rotor

Si ce n'est déjà fait, une fois le couvercle retiré, vous voyez les bobinages. Pour retirer le rotor, je conseille de mettre des bottes en caoutchouc et de mettre ses pieds inclinés pour résister à la traction, et arc-boutés sur le stator (ou le bandage), puis de tirer bien verticalement assez fort pour sortir le rotor.

La venue de l'axe au travers du roulement de fond du stator peut résister un peu, mais il faut insister sans taper.

L'effort à fournir est assez soutenu pour échapper au champ magnétique des aimants.

Mettez maintenant le stator de côté au propre et couvrez le pour que de la limaille de fer ne vienne pas se coller sur les aimants, nous n'y toucherons plus (Sauf éventuellement pour installer l'aimant d'un capteur 1 tour).

4.4 CI des capteurs HALL

Coupez le serre-câble rilsan qui immobilise l'ensemble des fils de sorties vers l'axe creux.

Ce petit CI circulaire est SEULEMENT à DÉCOLLER des bobinages pour l'instant et sans forcer. (CI ou son isolant blanc)

Ne dessoudez rien de ces fils qui ne gêneront pas pour l'instant.

Pour la suite vous pouvez avoir plus ou moins de chance concernant les capteurs HALL que vous devrez sortir des encoches avec un cutter introduit à la base de l'encoche.

Ces capteurs sont légèrement collés à la cyanoacrylate et celle-ci cède en principe.

Dans le cas contraire prenez un tournevis de la largeur de l'encoche et tapez légèrement au cul du capteur pour le décoller de l'encoche métallique et le faire sortir de son logement.

(Commencer par le capteur d'une extrémité pour bénéficier d'un peu plus d'élasticité du CI).

Une fois les 3 capteurs sortis des encoches, repliez et fixez le CI délicatement au dos de l'axe en jouant avec ses longueurs de fils.

NOTA :

Si vous n'avez pas de chance vous casserez un des capteurs mais ce n'est pas très grave dans le cas d'une utilisation en générateur car l'utilité est réduite à l'utilisation d'un seul capteur pour avoir la vitesse de rotation … Mais d'autres modifications avec un deuxième capteur seront peut-être utiles (Voir par la suite), alors essayez de ne pas trop les casser…

(Même un peu "écaillés" extérieurement, ils restent opérationnels)

5 Modifications

C'est le chapitre le plus important...

Ce qui est dans la phrase ci-dessous n'est pas nécessaire pour faire la modification, mais cela explique le "pourquoi et comment" des choses.

- Le principe des enroulements est très simple et le bobinage des fils d'une phase passe de 3 pôles en 3 pôles pour aboutir à un commun des 3 phases. Sur les 27 pôles bobinés, tous sont en quinconce et il y a 9 pôles par Phase espacés chacun de 2 pôles correspondant aux deux autres phases... Mais cela explique bien pourquoi les sorties sont disposées ainsi...

5.1 Séparations des fils

Il n'est pas impératif de prendre une photo de ce que vous voyez, mais c'est tout de même mieux car il peut y avoir peut-être des petites différences suivant les types, les marques et les couleurs.

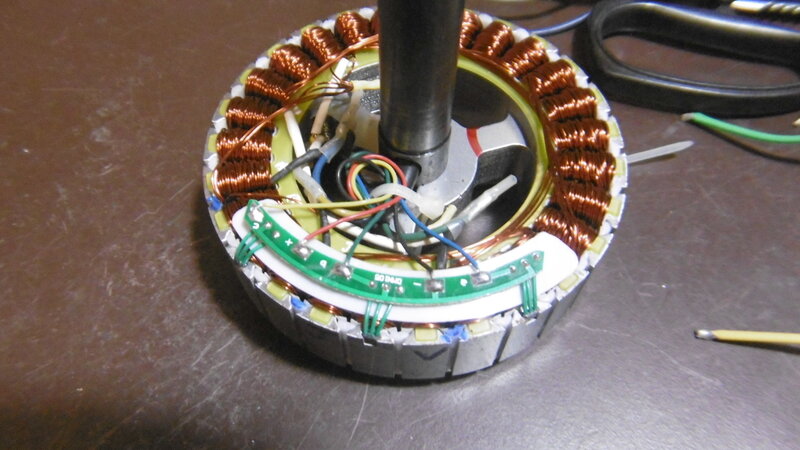

La première opération consiste à enlever les gaines thermo rétractables noires qui protègent 4 liaisons à savoir un commun aux trois bobinages et les liaisons vers les fils de sorties des phases. (La photo ci-contre montre la gaine des communs retirée partie étamée à gauche et les gaines encore en place des 3 phases).

La première opération consiste à enlever les gaines thermo rétractables noires qui protègent 4 liaisons à savoir un commun aux trois bobinages et les liaisons vers les fils de sorties des phases. (La photo ci-contre montre la gaine des communs retirée partie étamée à gauche et les gaines encore en place des 3 phases).

Je dois dire que ce travail est délicat car il ne faut surtout rien casser au niveau des fils et éviter d'affaiblir les fils par des marques.

(Nota : Des fils de cuivre émaillés étamés cassent plus facilement que des fils non étamés)

A partir de cet instant il est utile de faire un petit trou au centre d'un petit papier 10x10 cm pour éviter les projections de soudure sur les bobinages et de placer ce papier sur chaque groupe de 4 fils. (photo ci-dessous)

Une fois la gaine thermo enlevée, il faut prendre un peu de soudure 60% sur le fer pour fondre les liaisons des COMMUNS (Le plus gros assemblage); une fois fondu, et toujours en chauffe, avec une pince plate lisse, on dévisse l'entortillement des fils jusqu'à ce que chaque fil soit libéré.

Une fois la gaine thermo enlevée, il faut prendre un peu de soudure 60% sur le fer pour fondre les liaisons des COMMUNS (Le plus gros assemblage); une fois fondu, et toujours en chauffe, avec une pince plate lisse, on dévisse l'entortillement des fils jusqu'à ce que chaque fil soit libéré.

On essayera de procéder par paquet de 4 fils, ce sera plus simple. Il y aura au total 12 fils qui devront être libres individuellement au niveau des communs.

Dans un deuxième temps on attaquera chacune des 3 PHASES de la façon suivante :

On coupera le fil de sortie d'une phase (vert, jaune ou bleu) environ à 1 cm de la soudure, car ce n'est pas la peine d'essayer de garder ce tortillon très difficile à retirer, car on pourra ramener du mou de fil vert ou autre par l'axe.

(Ne surtout pas couper les fils émaillés !)

Ensuite c'est la partie la plus difficile, il faut chauffer l'ensemble de la soudure et commencer à dévisser ce fil de sortie des phases qui est enroulé autour des fils émaillés.

Retirer d'abord ce fil de phase sans chercher à avoir les autres fils émaillés est la première opération et ce n'est mécaniquement pas trop facile. La soudure gicle parfois en fines gouttelettes…

Une fois le fil de liaison de phase enlevé, l'opération est à traiter comme pour le commun avec une pince plate lisse et le fer à souder…

On procédera de manière identique pour chacune des phases.

On se trouve maintenant en présence de 24 fils émaillés étamés avec leur longueur d'origine qui se promènent en l'air et qu'il va falloir raccorder. Pas de panique !

On redressera un peu cet ensemble de fils avec une pince brucelle, pour que chacun soit à peu près droit mais sans exagérer et en prenant toujours garde à ne pas casser de fils.

5.2 Repérages

NOTA : Sur l'image le nombre de pôles est simplement indicatif, seul l'ordre des fils est respecté.

NOTA : Sur l'image le nombre de pôles est simplement indicatif, seul l'ordre des fils est respecté.

Tout est bien ordonné et les risques de confusion sont très faibles. Toutes les sorties sont obligatoirement ordonnées par leur position de sortie et la seule confusion possible est la sortie de phase Bleue (W) avec le commun correspondant à la phase Verte (CU), car ces fils sortent au même endroit, mais outre l'ohmmètre, les longueurs de fils permettent de les différentier de visu, et les communs de la phase verte sont les plus longs de tous, mais même si vous aviez tout mélangé, ce n'est pas très grave car on va rechercher maintenant chacune des phases !

Dans la philosophie globale il faut comprendre que le commun d'une phase et sa sortie (4 fils) sont décalés de 2 phases ou 6 pôles et que tout se décale ainsi dans le sens des aiguilles d'une montre et cela depuis la première phase (Verte U) jusqu'à avoir fait le tour du rotor.

Hormis la visualisation des pôles, il n'y a en réalité que 3 bobinages qui sont répartis sur un tour complet des pôles (image ci-dessous)

Avec cet ordre depuis la sortie de la première phase (Verte)

sortie phase verte (U)

sortie phase jaune (V)

sortie phase bleue (W)

commun vert (U)

commun jaune (V)

commun bleu (W)

Par commun, il faut comprendre que ce sont les extrémités de chacune des phases qui sont toutes réunies en un seul point . Tout se résume comme si on avait affaire à 3 simples bobines ayant toutes un point commun (non sorti).

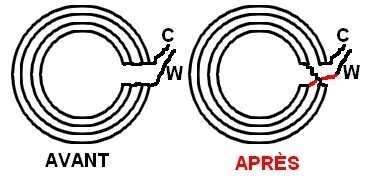

Chacune de ces bobines étant constituée de 4 fils qui sont bobinés ensembles et dont chacune des extrémités est en court-circuit (Image "AVANT").

Dans le principe, c'est comme si il n'y avait qu'un seul fil de plus forte section !

Notre démarche est de dire que l'on va diviser en 2 groupes de 2 fils tous ces ensembles de 4, et que la sortie d'un groupe de 2 fils va être l'entrée du deuxième groupe (Pour une même phase).

Notre démarche est de dire que l'on va diviser en 2 groupes de 2 fils tous ces ensembles de 4, et que la sortie d'un groupe de 2 fils va être l'entrée du deuxième groupe (Pour une même phase).

Vous aurez compris que vous devez emmener un groupe de 2 communs vers un groupe de 2 de la phase correspondante.

2 fils de phase restants deviennent alors la nouvelle sortie de phase et 2 fils des communs restants font maintenant partie des nouveaux communs. (Image "APRÈS")

L'image ci dessus est la représentation d'une phase réduite symboliquement à une seule spire pour la compréhension. au lieu de 4 fils on va seulement faire 2 paquets de 2 fils et les raccorder suivant le schéma "APRES". On comprend facilement en parcourant depuis "C" le commun que l'on fait un deuxième tour pour arriver en "W" la sortie de phase. C'est ce qu'il fallait ! (idem pour U, V)

Il y a à faire attention au sens d'enroulement car à l'origine ces 4 fils sont bobinés (Les courants doivent s'ajouter et non pas être en opposition, parcourez le courant depuis C par exemple et vous verrez que le courant tourne dans le même sens dans une spire comme dans l'autre).

Il y a à faire attention au sens d'enroulement car à l'origine ces 4 fils sont bobinés (Les courants doivent s'ajouter et non pas être en opposition, parcourez le courant depuis C par exemple et vous verrez que le courant tourne dans le même sens dans une spire comme dans l'autre).

Il est impératif de prendre le cas de l'image "APRES" et non pas de laisser un côté à 4 fils et de prendre 2 sorties de l'autre côté.

En résumé, et pour bien montrer ce qu'il ne faut pas faire (Par simplification), il ne faut PAS laisser 4 fils d'une même phase branchés ensembles comme l'indique le petit schéma ci-contre.

Pour l'explication de ce qu'il ne faut pas faire, vous regardez comment va "tourner" le courant, une fois dans un sens, et l'autre fois dans l'autre sens, ce qui équivaut à l'annulation de la tension (bobinage identiques en opposition de phase et donc tension nulle)

5.3 "Sonnage" des fils

Dans un premier temps vous aller rechercher chacun des 24 fils ainsi séparés et les grouper par 2 cette fois en les sonnant entre commun et phase.

On utilisera simplement l'ohmmètre.

On commencera par mettre un fil du commun bleu et de rechercher le fil de phase bleu correspondant. On décale légèrement ces deux fils et on cherche les 2 suivants (peu importe lesquels du paquet des 3 restants, mais on choisira de préférence des fils qui sont proches d'un côté comme de l'autre de la bobine en évitant (limitant) au mieux les chevauchements de l'un sur l'autre sur un même groupe de 4 tant d'un côté que de l'autre. (Pas toujours possible car cela dépend comment a été réalisé le bobinage !)

Dès que l'on a deux fils qui sonnent indépendamment on les regroupe ensembles à chaque extrémité du bobinage.

Les deux fils restants d'une phase devraient également sonner (Vérifier quand même) et on les réunis également.

On continue ainsi pour chaque phase avec son commun en remontant dans le sens inverse des aiguilles d'une montre.

On a donc maintenant 12 groupes de 2 fils déjà tortillés ensembles mais non soudés (on attendra la dernière limite au cas où…)

5.4 Création des mises en séries

L'étape suivante consiste pour une même phase à doubler le nombre de spires actives.

Pour cela et pour une phase on réunira un commun à une sortie de phase, et il n'y a pas de choix de l'un ou l'autre de groupe de 2 à utiliser car cela reviendra toujours au même.

Attention de ne pas connecter des fils qui sonnent ensembles entre commun et phase ! Ce serait le pire de tout ! Mais seulement des fils qui NE SONNENT PAS ensembles.

Côté commun il n'y aura plus qu'un groupe de 2 par phase et côté sortie de phase sur fil gainé de phase (vert, jaune, bleu) il n'y aura de même plus que 2 fils à réunir.

Pour chaque épissure on passera un bout de gaine thermo sur chaque groupe de 2 fils émaillés en laissant un petit centimètre sans gaine pour tortillonner et pour souder, et après tortillage de 2x2 (ou 2+fil de sortie phase) on enfilera également un bout de gaine thermo pour isoler l'épissure (après les vérifications ci-après). Là aussi on attendra avant de rétracter les gaines ainsi que de souder les épissures.

On procédera ainsi pour chaque phase.

Le petit schéma de principe du début de § aidera à bien comprendre ce qui se fait en réalisant ces groupements de fils.

On a en principe beaucoup de chance car les longueurs de fils sont suffisantes pour réaliser ces liaisons et aucune longueur complémentaire n'est à ajouter.

Ce point est important car non seulement c'est beaucoup plus facile, ça évite des risques de court-circuit et limite les encombrements dus aux épissures. (C'est pour cela qu'il ne faut surtout pas couper les fils émaillés)

Vous aurez aussi noté que dans ce cas précis où le rotor est fixe, il n'y a pas de précautions à prendre relativement à la force centrifuge !!! (Cette force s'exerce sur les aimants du stator tournant en accentuant encore leur collage)

5.5 Vérifications avant soudure

Bien entendu juste avant de mettre le capuchon de gaine thermo sur un tortillon il faut vérifier de nouveau à l'ohmmètre le début et la fin d'une phase, qu'il n'y a pas de courts-circuits entre phases, et qu'il n'y a pas de phases à la masse moteur.

On vérifiera aussi que chaque phase va bien au commun en passant par une épissure à moitié de résistance.

Les résistances de chaque enroulement sont faibles mais on peut voir tout de même à l'ohmmètre si il y a des erreurs. Vérifiez au moins l'égalité des valeurs entre chaque phase, ainsi, si une seule erreur s'était glissée, il y aurait au moins une valeur différente.

Tout est vérifié ? Alors on peut entamer l'étape ultime de la soudure des 4 épissures (Un seul commun aux 3 phases ainsi que les 3 sorties de phases). On plaquera les gaines thermo des épissures le plus près possible et on rétreindra à la chaleur. Ces épissures seront alors recouvertes par une gaine thermo bien enfilée à fond, et ces dernières gaines seront rétreintes (à la flamme ou autre).

Ces vérifications sont importantes car elles évitent toute nouvelle opération de dessoudage pour correction d'erreur qui pourrait à terme créer des casses de fils…

6 Modifications facultatives

6.1 Sortie HALL 1 tour

On a vu que les capteurs HALL fournissaient un signal représentant 30 fois la vitesse de rotation du stator et pour chacune des phases. Cela est certes très bien, mais en générateur, on n'a pas besoin de 3 signaux presque identiques. Un seul signal de vitesse X30 est suffisant, mais dans le cadre d'un micro contrôleur de surveillance de process, c'est un peu inutile pour un générateur, car ce serait une "distraction" un peu trop fréquente et inutile.

Ainsi, il pourrait être utile de voir si la génératrice est en accélération ou l'inverse, il serait peut-être plus adéquat d'avoir une valeur de temps sur un tour complet et de comparer au signal de temps d'une phase multiplié par 30 pour connaître la tendance de vitesse.

Autrement et sans recherche des accélérations c'est un signal utile pour un tour complet pour un étalonnage d'éolienne en termes de vitesse de vent directement fonction de la vitesse de rotation, car dans cette application de générateur on n'a pas besoin d'autant d'interruptions.

Cela peut aussi avoir d'autres utilisations suivant la destination de ce générateur… A chacun de voir mais c'est l'instant où il faut se décider avant de refermer ce moteur et surtout AVANT de remettre en place le CI des capteurs HALL. (... Encore un instant ! voir le § 6.2)

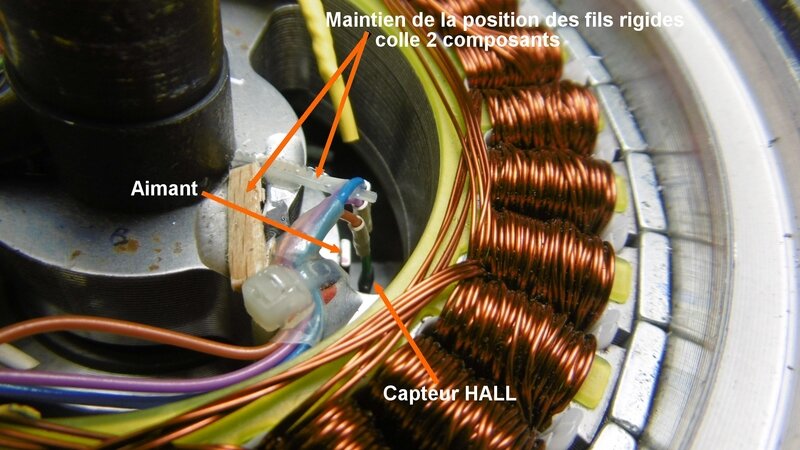

Pour cette modification on prolongera les pattes d'un capteur HALL démonté du petit CI avec du fil monobrin un peu rigide et on collera un petit aimant dans la hauteur (4x9x1.5) sur le bossage du roulement de fond de moteur (Colle bi composants). J'ai simplement utilisé un collier rilsan pour fixer les 3 fils rigides sur une des 3 branches du rotor et quelques petits bouts de bois et autres pour bien maintenir la position du capteur. Le tout noyé sous la colle bi composants.

C'est un peu simple mais ça suffit et avec un petit aimant puissant, la distance de détection n'est pas critique !

Si on veut un peu plus de professionnalisme, alors on fera un petit CI vissé sur une des 3 branches du rotor. Il faudrait alors percer et tarauder l'ensemble feuilleté, mais il faudra bien serrer les tôles, faute de quoi on risque de les écarter. C'est un peu délicat !

On utilisera pour ce capteur 1 tour, de préférence le fil bleu correspondant au capteur HALL de droite pour cette fonction 1 tour.

6.2 Sortie température

Le fait d'avoir divisé par deux la section réelle des bobinages divise d'autant le courant maximum admissible, et en cas de survitesse, cela peut aller jusqu'à griller les bobinages. Alors, et même si d'origine il n'y avait rien pour mesurer la température, dans le cas d'un moteur, on contrôle directement les commandes de puissance.

Dans le cas d'un générateur et d'une éolienne en particulier, voire dans d'autres cas, la vitesse pouvant augmenter et donc la tension, si la charge est importante, il pourrait y avoir échauffement anormal des bobinages par rapport à la densité de courant admissible dans les fils des bobinages.

Aussi le contrôle du processus doit pouvoir prendre des dispositions pour éviter de griller le générateur. (Diminution de la charge et orientation particulière pour éviter l'emballement de vitesse).

Il me semble donc utile de placer une thermistance 10 K de type "goutte" en contact avec les bobinages. (Récupérée sur des packs lithium).

Dans le cadre d'un redressement triphasé, il faudra prendre en compte les courants de pointe (Angle d'ouverture du redressement) qui peuvent être importants durant des temps très courts, mais qui peuvent ne pas échauffer outre mesure les bobinages.

On utilisera également dans cette optique l'existants des capteurs (CI) et cette fois l'emplacement du capteur de gauche (Jaune). La thermistance sera collée au pistolet à colle, à cheval sur deux enroulements adjacents et raccordée sur le CI à la place des fils du capteur. (Photo ci-dessus)

Cette thermistance sera câblée entre la masse (fil noir) et la sortie signal (Jaune) On gardera au niveau contrôle de processus la mise en place éventuelle d'une résistance en // sur la thermistance, en externe au moteur pour que chacun utilise sa corection de linéarité désirée si nécessaire.

7 Remontage / Essais

Pour le CI des capteurs, quoi que vous ayez modifié au niveau capteurs, gardez le capteur HALL du milieu (Vert) et replacez le circuit intégré HALL (41H719) dans son encoche correspondante du milieu.

Si vous ne touchez à rien d'autre, alors replacez les 2 autres capteurs dans leurs encoches respectives.

Refixez avec un collier rilsan l'ensemble des fils (phases et signaux) sur la branche du rotor devant le trou de passage des fils de l'axe. (ATTENTION, Il y a peu d'espace entre le couvercle et cette partie)

Alimentez fil rouge au +5V et noir au 0V (qq 10mA) Tout est à peu près terminé et en tournant avec délicatesse le rotor, vérifiez les signaux de sortie jaune, vert et bleu.

(Ça frotte sur les aimants et c'est normal sans le couvercle qui aligne parfaitement l'axe moteur)

Vérifiez tout une dernière fois après remontage de l'ensemble, c'est terminé !

Repliez les épissures dans l'épaisseur du rotor pour éviter tout frottement et tout contact à la masse.

Il vous reste à entraîner à vitesse fixe et de vérifier maintenant que la tension a bien doublé !

8 Conclusions

Vous pouvez avoir besoin comme moi de changer la destination d'un produit, ou au contraire de savoir comment démonter en évitant les embûches, si c'est cela, cet article vous aidera bien !

Si cela vous a paru compliqué, sachez que je ne suis pas du métier de l'électrotechnique et que si je me suis lancé dans cette aventure, c'est pour mon éolienne, mais c'est un peu aussi pour dire que même si on ne sait pas tout, il faut parfois réfléchir et cogiter un peu pour trouver la faille de ce que d'autres ont conçu, et transformer cette faille à son profit.

Détourner un objet de sa vocation initiale est toujours très gratifiant, surtout lorsque c'est pour contribuer (Modestement) à réduire nos déchets et laisser aux enfants une planète un peu moins abîmée.

Peut-on encore faire mieux au niveau tension ? Je pense que oui, c'est à dire qu'au lieu de séparer par 2 on peut séparer par 4, ce qui multiplierait la tension par 4, mais si il y a des vitesses un peu importantes, la tension va devenir cette fois trop élevée et difficile à gérer avec des circuits standard.

Si certains veulent essayer ça devrait être possible mais un peu délicat de réalisation, car il y aura un bon nombre d'épissures (3 par phase au lieu de 1) et il faudra les loger car beaucoup seront très proches les unes des autres et ce sera donc délicat au niveau place disponible et isolation.

J'espère que cela vous aura permis de faire aboutir votre propre projet basé sur ce type de moteur ou générateur.

bricolsec

/http%3A%2F%2Fstorage.canalblog.com%2F12%2F48%2F338014%2F39466393_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F47%2F62%2F338014%2F37657437_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F24%2F30%2F338014%2F105442019_o.jpg)

/http%3A%2F%2Fstorage.canalblog.com%2F59%2F95%2F338014%2F84208224_o.jpg)

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F2%2F8%2F289215.jpg)